La Root cause analysis e l’applicazione del diagramma di Ishikawa all’analisi di un caso di infortunio

Di Ing. Federico Conte, consulente HSE Lisa Servizi

Dopo aver approfondito il metodo Root Cause Analysis applicato a un caso studio di mancato infortunio in un’azienda di produzione di prodotti per l’edilizia andrò di seguito a trattare un nuovo case study.

Questa volta mi soffermerò sull’applicazione del diagramma di Ishikawa, o a lisca di pesce, metodo utilizzato per ricercare in maniera approfondita le potenziali cause radice di un problema complesso.

Di seguito i punti che l’articolo andrà ad affrontare:

- Descrizione dell’infortunio;

- Descrizione del problema;

- Caratterizzazione dell’incidente e definizione del problema;

- Raccolta e assemblaggio delle informazioni;

- Identificazione delle cause;

- Analisi fattori contribuenti ed individuazione delle cause radici;

- Conclusioni.

Descrizione dell’infortunio: bullone proveniente dal terzo piano colpisce la testa di un apprendista saldatore che si infortuna gravemente.

Presso un’azienda che si occupa di stoccaggio e pretrattamento della sabbia per la produzione del vetro era in corso un’attività di revamping all’interno di un fabbricato per l’inserimento di un nuovo nastro trasportatore che doveva collegare la tramoggia, insita all’interno dello stesso, al magazzino per lo scarico della sabbia. I lavori in esecuzione prevedevano l’installazione di carpenterie metalliche finalizzate al supporto del nuovo nastro.

Il fabbricato in oggetto risulta costituito da 4 piani: al piano terra officina per sporadici interventi di saldatura e piccolo magazzino; al secondo piano 1 box prefabbricato per controllo degli impianti a cui ha accesso il solo Plant manager e al terzo/quarto piano sono collocati gli impianti (tramogge, sistemi di settaggio e separazione della sabbia, …).

L’installazione era prevista al terzo piano del fabbricato da parte di una ditta esterna specializzata. Era stato redatto il POS da parte del datore di lavoro della ditta e l’azienda aveva condiviso con essa il proprio DUVRI. L’area interessata dall’installazione era stata delimitata, ma non si era valutato correttamente il rischio di caduta dall’alto di materiale (bulloni, viti, attrezzature varie, …) ai piani sottostanti attraverso i grigliati di calpestio. I 2 lavoratori della ditta, dovendo comunque utilizzare un trabattello per installare le carpenterie, per avere un piano stabile di appoggio, avevano disposto delle tavole in acciaio sulla sola area occupata dall’apprestamento.

Un giovane apprendista dell’azienda, adibito a meccanico-saldatore, si stava recando in officina per effettuare una saldatura, collocandosi in posizione direttamente sottostante ai lavori in corso al terzo piano. Il giovane conosceva la procedura di impianto e sapeva che in caso di manutenzioni ai livelli superiori poteva avere accesso alla sola officina e non ai piani superiori, in quanto l’accesso era limitato al solo personale autorizzato.

Diversamente dalle periodiche attività di manutenzione, non si era reso conto che i lavori di revamping stavano avvenendo proprio sopra la sua testa, nonostante fosse stato avvisato della presenza della ditta e ci fosse l’obbligo di indossare sempre l’elmetto all’interno del fabbricato; l’apprendista aveva solo i tappi per l’udito che utilizzava per l’intera giornata lavorativa.

Dalle indagini svolte subito dopo l’infortunio è emerso che l’apprendista saldatore aveva svolto un corso generico di SSL in passato, ma nessuna formazione specifica. Inoltre durante il proprio lavoro era stato lasciato momentaneamente da solo e senza la presenza del tutor per eventuali necessità o emergenze, in quanto risultava fuori per una riunione aziendale con il preposto e tecnici interni.

Azioni correttive immediate: Chiamata d’urgenza al 118 e blocco delle attività.

Testimoni: Non presenti

Descrizione del problema

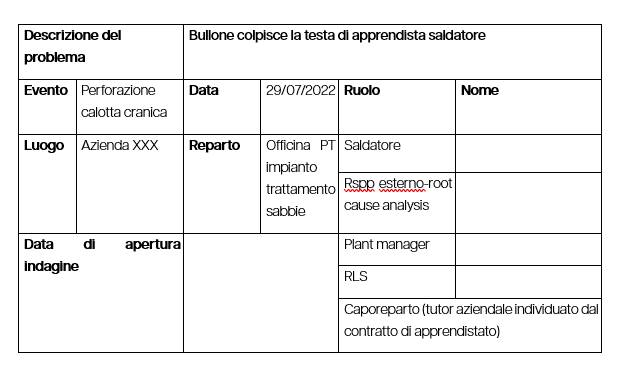

Dopo aver individuato il problema, il primo step per condurre un’analisi delle cause principali (RCA) è convocare un gruppo di persone esperte e informate sui fatti. La squadra deve essere ben definita e il più piccola possibile nella misura in cui va a coprire tutti i ruoli necessari. Inoltre, i componenti del gruppo, oltre a svolgere l’analisi, hanno il ruolo di condividere ed implementare le azioni che ne derivano.

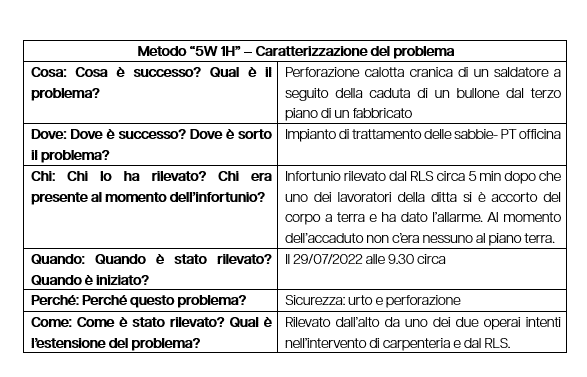

Caratterizzazione dell’incidente e definizione del problema

La caratterizzazione dell’incidente e la definizione del problema è una fase preliminare molto importante perché permette di dare una definizione del problema che accompagnerà tutta l’analisi e verrà successivamente ridefinita in base agli sviluppi. A seconda dell’evento si può avere una completa ridefinizione del problema oppure il problema rimane il medesimo. Per agevolare questa fase, nel caso sia utile all’analisi, viene talvolta riportata una foto del problema e una foto di come dovrebbe essere in condizioni normali. Questo non sempre è possibile in quanto non tutti gli eventi possono essere fotografati o riprodotti nella realtà.

Raccolta e assemblaggio delle informazioni

Prima di convocare il gruppo di analisi è stato preso in considerazione il registro di Accident Reporting riguardo agli incidenti avvenuti; da questo non risulta essere mai avvenuto un fatto simile prima, anche se era risaputo che i dipendenti che avevano accesso all’officina per saldare spesso non indossavano l’elmetto, che era obbligatorio all’interno del fabbricato, ma solamente i tappi che portavano nelle altre aree della azienda per l’intera giornata.

Nel registro di segnalazione dei near miss non sono emersi mancati infortuni negli ultimi 3 anni; da quando c’era stato un cambio di direzione aziendale non era stata data sufficiente importanza alla registrazione dei near miss.

Inoltre per mancanza di organico il tutor (caporeparto) lasciava autonomia all’apprendista, anche perché nella maggior parte del turno doveva seguire anche altri reparti.

Dalle prime indagini è emerso infine che i DPI per la protezione dell’udito, necessari per lavorare in officina, garantivano una iperprotezione e molto probabilmente il giovane apprendista non si era reso conto dei due lavoratori.

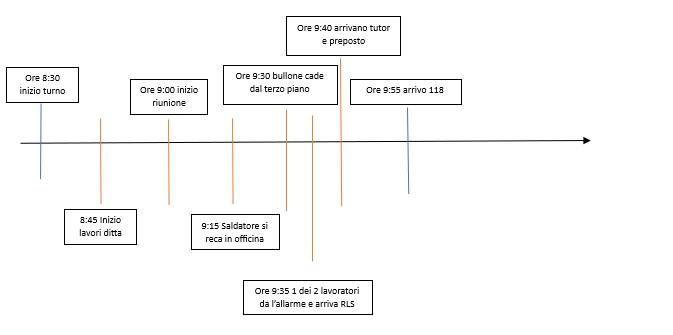

Al momento dell’analisi è stata ricostruita la cronologia degli eventi, come di seguito riportato.

Identificazione delle cause:

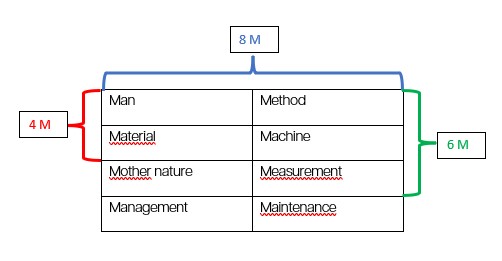

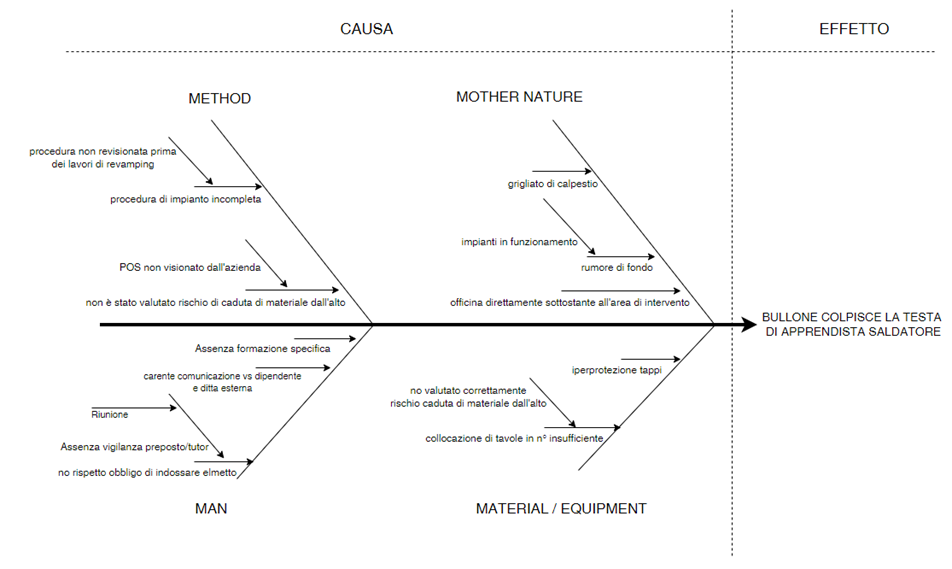

A questo punto è necessario identificare le principali criticità connesse al problema e i relativi fattori contribuenti che possono aver favorito l’evento avverso. Per questo caso studio si è voluto applicare il brainstorming con l’applicazione del Diagramma di Ishikawa (o a lisca di pesce), metodo utilizzato per ricercare in maniera approfondita le potenziali cause radice di un problema complesso.

Esso è utilizzato durante il brainstorming tra varie persone e su vari livelli per identificare le cause (le branchie del pesce) di un effetto indesiderabile (testa del pesce). Le cause vengono suddivise tramite categorie, in numero variabile in base ai differenti approcci di costruzione del diagramma a lisca di pesce; non risulta vincolante né scegliere un approccio né utilizzare per quel approccio delle precise categorie.

Solitamente la forma più basica prevede 4 categorie mentre in contesto manufacturing e negli ambienti di produzione/servizio il diagramma comunemente utilizzato ha 6 categorie di cause potenziali, come di seguito descritte:

- Man= chiunque sia coinvolto nel processo e vi contribuisca, comprese le funzioni di governance e di supporto;

- Method=come viene eseguito il processo e gli specifici requisiti per farlo (regole e politica, procedure, istruzioni, pratiche comuni, …);

- Machine= i macchinari, le attrezzature e gli strumenti necessari per eseguire il processo;

- Material= tutti i materiali necessari per eseguire un processo (materie prime, componenti, imballaggio, informazione, …)

- Mother nature= le condizioni nelle quali avviene il processo (collocazione, tempo, temperatura, cultura)

- Measurement = i dati e le metriche che vengono utilizzate per le prestazioni del processo.T

Talvolta può utilizzata anche la versione a 8 categorie con l’aggiunta di Management e Maintenance.

Per il caso studio in oggetto è stato individuato come effetto “BULLONE COLPISCE TESTA DI APPRENDISTA SALDATORE” (testa del pesce) e come cause e sotto-cause (lische) quelle catalogate secondo un Diagramma a 4 M (non necessariamente le stesse individuate dalla tabella precedente), rispondendo alle seguenti domande:

- Method: Il metodo di lavoro è regolarmente revisionato per verificarne l’adeguatezza? Sono state apportate modifiche di recente nel metodo di lavoro utilizzato? Come fa l’operatore a sapere se il metodo di lavoro sta funzionando in modo efficace?

- Mother Nature: L’ambiente di lavoro risulta adeguato? L’ambiente può influire sull’attività lavorativa in svolgimento? Sono stati adottati dei criteri per valutare la salubrità/sicurezza dell’ambiente di lavoro?

- Man: La risorsa è addestrata e formata per il lavoro che deve svolgere? La risorsa ha gli strumenti / attrezzature necessarie per effettuare e portare a termine il proprio lavoro? La risorsa ha un’adeguata supervisione e supporto da parte di superiori e sottoposti?

- Material / Equipment: Qual è il livello di sicurezza garantito dalle proprie attrezzature/DPI? Come viene valutato il livello di sicurezza durante i lavori ordinari/straordinari? Le attrezzature/DPI utilizzati sono sufficienti?

Nella costruzione del diagramma è necessario andare in profondità nella ricerca delle cause possibili, chiedendosi il perché delle cose. Si trascrivono le cause per ogni lisca e si procede con le eventuali sotto-cause nelle lische secondarie. Una volta completato il diagramma si prendono in considerazione le cause più probabili, si dà loro un punteggio e si esamina/no le cause con il punteggio più elevato.

Analisi fattori contribuenti ed individuazione delle cause radici

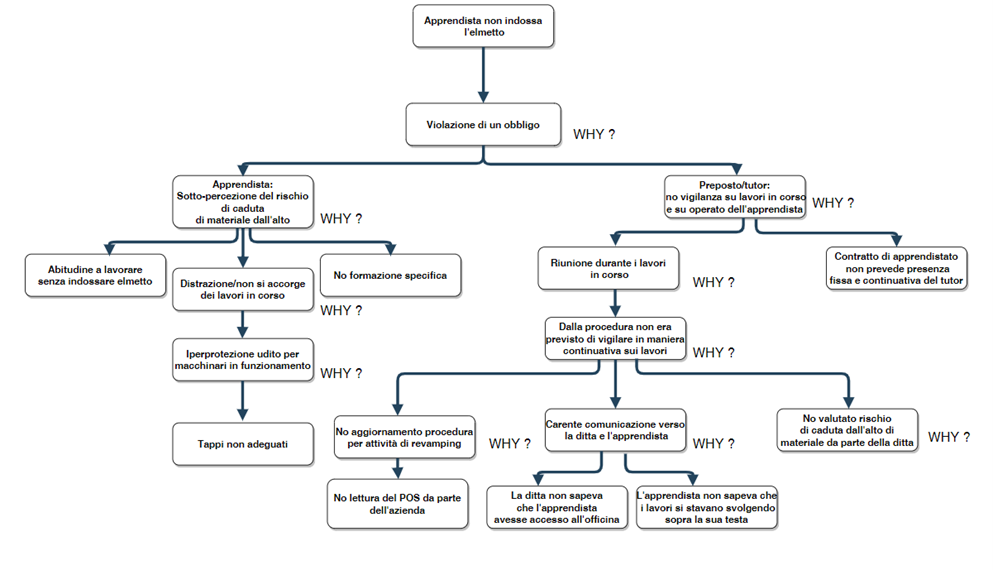

Il gruppo di esperti una volta validata la causa radice “APPRENDISTA NON INDOSSA L’ELMETTO” procede con i 5 Whys, metodo approfondito al paragrafo “caratterizzazione dell’incidente e definizione del problema”, come tecnica complementare a quella appena descritta. Non risulta necessario arrivare al quinto perché, in quanto è a discrezione del gruppo di indagine e del problema capire se ha senso fermarsi prima o proseguire. L’importante, da un perché a quello successivo, validare la risposta e capire se ha senso scendere ulteriormente in profondità.

Conclusioni

Con l’ausilio della tecnica dei 5 Whys si è voluto analizzare come causa più probabile dell’infortunio l’assenza dell’elmetto. Da qui, a cascata, considerando la violazione da parte dell’apprendista di rispettare l’obbligo e da parte del preposto/tutor di vigilare sull’attività in corso e sull’operato del saldatore, si sono sviluppati due macro rami dai quali comprendere meglio le cause primarie dell’incidente. Come in tutti i problemi complessi non è possibile individuare una sola causa scatenante, ma grazie alla RCA si è stati in grado di individuare più fattori precursori e radicati nell’organizzazione che hanno contribuito all’infortunio.

Riassumendo

- Cos’è il diagramma di Ishikawa? È un potente strumento di problem solving nell’indagine della causa radice di un problema.

- A cosa serve il diagramma di Ishikawa? Serve a trovare le cause che hanno determinato un certo effetto.

- Come funziona il diagramma di Ishikawa? Si basa su un approccio sistemico, basato sulla ricerca del problema e della sua causa originaria attraverso il percorso Problema–>Analisi–>Soluzione.

- Attenzione a: definire con precisione il problema a cui si deve dare soluzione.