di Ing. Riccardo Borghetto, Amministratore Unico di Lisa Servizi

Ogni sito produttivo ha una propria storia.

La vecchia proprietà, il contesto territoriale (ad esempio un paesino di montagna dove “tutti lavorano lì”), i CEO, i manager e gli HSE che si sono succeduti nel tempo.

Ognuno ha contribuito, nel bene e nel male, ad aggiungere un tassello alla maturità di sicurezza del sito.

A volte il contesto e la precedente gestione “padronale” hanno modellato un modo di pensare – soprattutto tra le persone più anziane – che non è più in linea con il livello di cultura della sicurezza che oggi si sta sviluppando nelle aziende più evolute.

In alcuni casi estremi, gli infortuni vengono addirittura nascosti per non creare problemi all’azienda, i macchinari sono obsoleti e la cultura resta di tipo reattivo, limitata all’analisi delle cause dopo l’evento.

Come si può cambiare la cultura di un sito di questo tipo?

Il primo step di un processo Lean BBS è misurare la cultura di sicurezza esistente.

Non basta analizzare gli eventi, gli indicatori, i trend, la gestione dei near miss: è fondamentale intervistare le persone.

Serve un campione significativo che rappresenti tutti i ruoli funzionali: dal CEO al sindacato, fino agli RLS.

Le interviste, condotte in modalità 1:1 e in forma anonima, creano un clima di apertura che permette di ottenere informazioni autentiche.

Da queste interviste emergono le prassi reali e, soprattutto, gli scostamenti tra ciò che viene dichiarato e scritto e ciò che accade davvero sul campo.

Permettono di comprendere:

- il livello di cultura della leadership e di chi governa il processo HSE;

- la percezione dei lavoratori sulla sicurezza del processo produttivo;

- i tempi e le modalità di adeguamento a partire dalle segnalazioni.

Le interviste rappresentano quindi una fase estremamente preziosa di raccolta informazioni.

A partire da queste evidenze è possibile identificare i gap e costruire una strategia di miglioramento che inizi dalla definizione di Mission e Valori.

Ad esempio:

- se emerge che molti dati di checklist o audit sono “finti”, diventa necessario spingere con forza il valore del dire sempre la verità

- se molti manager sono i primi a violare le regole, uno dei valori da costruire è essere sempre un esempio per gli altri

La Mission e i Valori non possono essere calati dall’alto: devono essere definiti da un gruppo di progetto che rappresenti tutti i ruoli aziendali, con una forte presenza della parte operativa.

Per quanto riguarda i comportamenti di sicurezza, allineati alla Mission e ai Valori, questi possono essere aumentati in frequenza e solidità attraverso un processo intenso di osservazioni e feedback BBS tra pari, cioè tra colleghi.

Per ottenere performance elevate – e quindi cambiare rapidamente i comportamenti – gli osservatori dovrebbero essere almeno il 25% del totale degli operatori e ciascuno dovrebbe osservare almeno 3 volte a settimana.

In alcune aziende che utilizzano la Lean è diffuso il processo di Gemba Walk.

Sebbene sia uno strumento utile, è molto diverso dal processo di osservazione e feedback BBS.

Nel Gemba Walk si muove un gruppo di persone, spesso capi, che dialoga con gli operatori sulla base di checklist non comportamentali, con frequenze decisamente inferiori rispetto alle osservazioni BBS.

Nel processo BBS, invece:

- la checklist analizza pochi comportamenti specifici

- il feedback è immediato

- viene fornito da una sola persona: un collega

È importante che le checklist siano molto corte (massimo 7 righe, meglio se meno), per rendere il processo veloce e focalizzato su pochi comportamenti chiave, i cosiddetti top behavior, che nel tempo vengono interiorizzati.

Nel tempo, inoltre, i comportamenti in checklist devono essere aggiornati frequentemente.

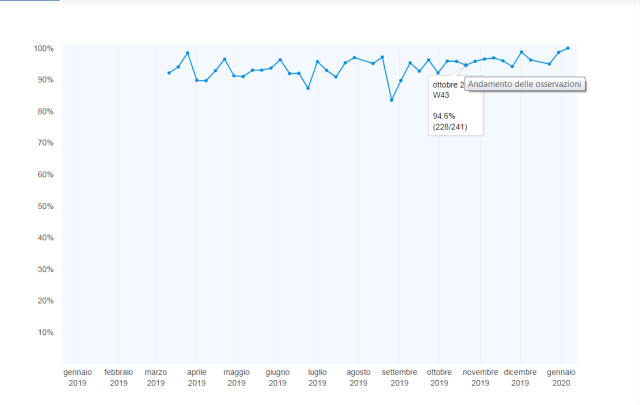

Quelli ormai acquisiti (con percentuali superiori al 90%) possono essere rimossi e sostituiti da nuovi comportamenti ritenuti critici dal gruppo di progetto.

Perché questa metodologia funziona?

L’elevato numero di osservazioni su specifici comportamenti aumenta la capacità dei lavoratori di “vedere” i comportamenti critici sul campo.

Il feedback viene fornito migliaia di volte tra colleghi.

Questo rende più semplice e naturale parlare di sicurezza, di comportamenti e di errore umano, riducendo quei bias tipici dei contesti in cui le persone non si confrontano mai e reagiscono male a input esterni.

L’uso combinato e frequente di osservazione e feedback immediato diventa un allenamento continuo, che aumenta la capacità di intervento attivo quando si osserva un comportamento a rischio.

Anche nei siti più evoluti ci sono alcuni lavoratori che fanno più fatica ad adeguarsi.

Qui entra in gioco la peer pressure: la pressione psicologica ad allinearsi al comportamento della maggioranza.

Nel tempo, i comportamenti a rischio tendono a ridursi.

Agiscono anche altri principi psicologici, come l’effetto osservatore.

Chi osserva un collega con una checklist comportamentale tende ad adottare egli stesso i comportamenti sicuri presenti in checklist. È difficile chiedere:

“Perché oggi non hai indossato gli occhiali di sicurezza?”

se si è i primi a non farlo.

Conclusioni

Cambiare la cultura di sicurezza di un sito produttivo è possibile.

Richiede tempo: alcuni anni per arrivare al livello dell’interdipendenza, pochi mesi per adeguare specifici comportamenti.

È però indispensabile adottare una metodologia strutturata, consolidata e di efficacia dimostrata.

Tra queste, la Lean BBS rappresenta una delle più solide.

Vuoi approfondire questi argomenti?

Iscriviti alla newsletter LinkedIn “Pillole di BBS”

Acquista il libro “Gestione dei comportamenti di sicurezza e protocollo B-BS” edito da EPC (disponibile anche in e-book)